すべては、土からうまれる。

盛る、削ぐ、削ぐ、盛る…離れては近づき、見ては離れ。幾度も会話をしながら、土の中に見えている形を引っ張り出す。それは、指先だけでなく身体全体を使って。

繰り返しの中で指跡は消え、やがて芯の通った筋肉が形成されていく。

そして、単なる塊だったぬめりは、徐々に人体へと姿を変えるのである。サンクリエイトのボディは、一人の原型師の静かな土との会話から生まれている。

縫い目はこころをうつす。

畳敷きの作業場に、ミシンの音が響く。

床には所狭しと並んだ、仕上げを待つボディ達。発泡スチロール製の芯に布を張り、トルソとしての外観を作り上げるこの縫製工程には、熟練の職人達 10人ほどが従事している。

型紙に合わせ裁断された布をミシンで縫製した後、曲面だらけの人型に張り合わせていく。指の腹に力を入れ、伸縮性のない布を立体にそわせていく工程は、見た目以上に力と技のいる作業だ。弛みなく、引き攣る事なく、丁度いい張りを保たなければ、ボディの美しい曲線は生まれない。そして、縫製作業も終盤。綺麗にボディにそわされた布は、手縫いで綴じあわされる。曲面を表現するためにかかった布へのテンションを保ったまま、一針一針丁寧に糸を手繰る事で、布を張られたスチロールはサンクリエイトの「ボディ」という商品になる。

最後まで緩む事なくまっすぐに進んだ針は、集中し気持ちを張りつめた職人仕事の証。

別府湾沿いの静かな作業場には、今日も針が布を進む音だけが響いている。

足し引き自在な素材との出会い。

サンクリエイトの布張りボディの中身は、発泡スチロールでできている。

家電の緩衝材であったり、鮮魚用の容器などで見かける事の多い身近な素材だが、この発泡スチロールが、成形性に優れ後加工も容易な材質である事を知らない人は多い。

肩をサンドペーパーで削ってなだらかにしたり、ウエストを落として細くしたり、裾をニクロム線で切り落としてボディの高さを変えたり…そぎ落とすだけでなく、接着剤を使って肩口を足すなんていう事も可能だ。足し引き自在に変化させられるこの素材は、多様で細かな要望を叶えるに最適であるといえる。

ボディ形状をお客様のご要望に合わせてカスタムメイドできるのは、発泡スチロールという素材の特性について、長年研究・実践してきたからにほかならない。

改良を重ねた現在に至っては、発泡スチロール本体の中身を中空にし、さらに軽量に。そして、エコに。

ボディという商品を、より扱いやすく自由なカタチへ。

ファッションの作り手が描くイメージにできるだけ寄り添えるよう、サンクリエイトは

これからも探求を続けていく。

正確なカタチは、日々の機械との対話から。

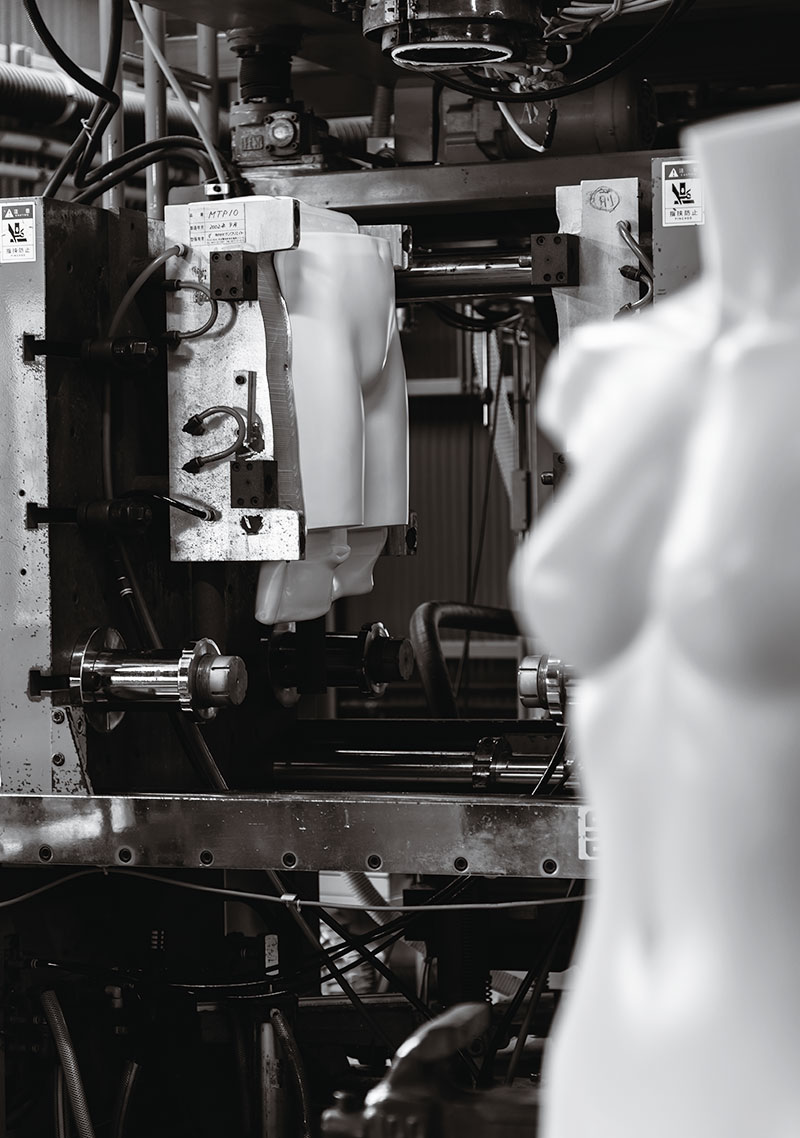

柔らかくあたたかい、真っ白な筒が天井の装置からゆるやかに落ちてくる。左右に分かれた金型がゆっくりと中央に動き、筒を挟みこむ。挟み込まれた筒に空気を送り、充分に冷やしたのち型を開くと、それは「トルソ」のカタチを成していた。

ここは、ポリプロピレン樹脂を使った製造過程。剛性・耐熱性・耐水性・成型加工性に優れた材質でありながら非常に軽量なこの素材は、多くのサンクリエイト製品に採用されている。「吹く」という名の通り「ブロー成型」と呼ばれており、空気の力を借り、幾多の金型を切り替えながら、思うままのカタチを作り上げていく工程だ。

一見すると、何もせずとも簡単に大量生産してくれるようにも見える、が、機械も素材も意外と繊細。その日の気温や湿度、流し込むスピードや間隔、タイミングなどの細かな条件が違うと、規定を満たす厚さに膨らんではくれない。また、作業員毎の癖にも敏感に反応してしまうため、朝一番にカラ打ちをし、微調整をしてから本製作に望まなければならない。日々繰り返される試行錯誤が、製品の出来を担保しているのだ。

同じ製品をいつでも同じ品質で。

機械だけでは成しえない正確さは、人間と機械の緻密な対話により成り立っている。

気難しいけれど、柔軟性があるのが持ち味。

人体を構成するフォルムはやわらかな曲面である。

その曲面を自由に可動させるためには、素材そのものにもやわらかさが必要だ。

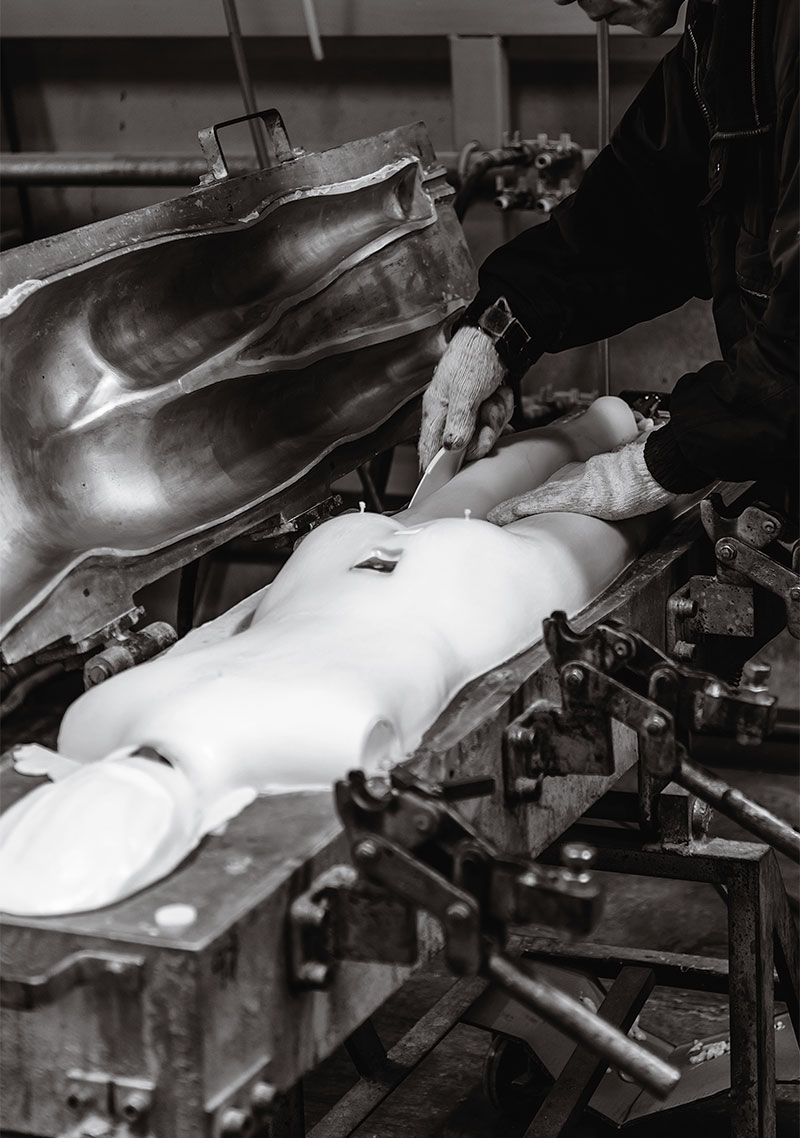

所狭しと機械やパイプが這う部屋に、ウレタン成型を行う作業場がある。ここでは、ウレタンを素材にこどものサンドールが作られている。

作業に従事しているのは、ベテラン職人。

まず型を開き、自由可動の要であるスチール製の「支柱」を入れる。一本一本ペンチで微調整し、型の中心に定める。指先に至るまで全身に張り巡らされた支柱をミリ単位で調整、人体の可動域を再現する。この支柱が飛び出してお客様に怪我などの万一の事態が起こらないよう、先端を丸める処理も忘れない。

支柱の調整が終わると、いよいよウレタンの原液となる2つの液を流し込む作業へ。2つの液は反応し発泡して人の像を作るのだが、この液体を流す位置が問題で、ムラにならないようにするのはなかなかに厄介。金型によって変わる最適な位置は、長年の経験を元に決めているのだという。

発泡が終わり金型から製品を取り外す際にも、型によって外し方にコツがある。上手く外さないと、型から外れず商品に割れが出てしまうからだ。

少々気難しい素材といえる、発泡ウレタン。

しかし、しなやかで丸みのあるこどものフォルムを再現するには、この素材でなければ成立しない。

一筋縄ではいかないが、ウレタンは丁寧に手をかける事によってやわらかな表情をもって、こちらの期待に応えてくれる素材なのである。

工業製品である事に誇りを持つ工芸品。

布張りボディの頭頂を彩る装飾を、私たちは「ヘッドキャップ」と呼んでいる。

人体を模したトルソにあって、唯一ヒトのフォルムにないもの。しかし、トルソの容姿を彩りその印象を決定づける上で、欠かす事のできない造形である。材料のブナが削られる甲高い音が絶え間なく響く工房。

サンクリエイトのヘッドキャップは、ベテラン職人の手によって作られている。

陶芸で使用されている轆轤のように、材料を固定し高速で回転させながら刃物をあてて削る技法-木工轆轤と呼ばれる方法によって、ひとつひとつ手作りで製作されているのだ。たくさんの木屑が舞う中、いく種類もの溝のついた刃物・バイトを持ち替え、時にはあおり、また時には何度もスライドさせ、描くカタチを生み出してゆく。ただの木片だったそれは、みるみるうちに姿を変え、球や鋭角のある繊細な造形へと変化し、ヘッドキャップという製品となる。細やかな仕事は、頑固で真面目な職人気質が成せる技。オーダー通りに仕上がらなければ商品としての価値がなくなると職人は言う。しかし、一旦仕事を離れると、義理人情に厚く、陽気で豪快。

規格や生産数を保たなければならない工業製品であり、同時に品のある美しさを持った工芸品である事を望まれるヘッドキャップ作りは、多面性ある職人だからこそなし得るのだ。

工業製品である事に誇りを持つ工芸品。

異なる二面性は絶妙なバランスの上で成り立ち、ボディの頂きに品を与えている。

炎をあやつる-じっくりと、辛抱強く、そして繊細に。

ボディを支えるスタンドやオープンラック等、サンクリエイトの多くの商品において、溶接は非常に重要な工程の一つだ。

火花散る、過酷で根気のいる作業。時には危険を伴う事もある。夏の酷暑の中でも淡々と素材に向き合い、強度はもちろん、歪みを極力抑えつつ、鉄・ステンレス・アルミなど異なる素材の溶接痕をいかに美しく仕上げられるかを追求する、地道で孤独な作業だ。

一人の職人が溶接トーチを握っている。市場のニーズの理解からはじまり、設計、実作業に至るまで商品の全体像を理解できる経験豊富な職人。

その職人の傍らには、特別な台がしつらえてある。手元をしっかりと固定し、腕を安定させることができる補助具だ。職人自らが作った物で、これにより品物との距離が一定となり、堅牢で美しい溶接跡が実現する。

温度や電圧・電流など、細かに気を払わなければならない部分が多い溶接作業。しかし、完成した製品を、誰に見られても恥ずかしくない仕事にするためには、それら1つ1つに神経を研ぎ澄まさなければならない。職人としてのプライドが、個々の作業に緊張感を生んでいるのだ。

サンクリエイトは、職人とともにその緊張感を信頼に変え、質の高い製品作りを目指していく。